Фосфатирование стальных деталей обеспечивает образование на поверхности металла защитной пленки с высокими антикоррозийными свойствами.

Зачищенную, отполированную, обезжиренную (например, бензином) и декапированную (в течение 1 мин в 5%-ном растворе серной кислоты) стальную деталь погружают в горячий раствор (35 г/л) мажефа – фосфорнокислых солей марганца и железа. Температура раствора должна быть 97-99°С. При этом наблюдается бурный химический процесс с выделением большого количества водорода. Через час-полтора выделение водорода прекращается, деталь выдерживают в растворе еще 10-15 мин, после чего тщательно промывают горячей водой, сушат и смазывают маслом (вазелином).

Оксидирование стали (железа) является разновидностью антикоррозийного и декоративного покрытия. Среди таких способов, как фосфатирование, химическое никелирование, оксидирование, последний является наиболее простым, нетрудоемким, не требующим особых затрат.

Зачищенную отполированную деталь декапируют (на 1 мин опускают в 5%-ный раствор серной кислоты), затем промывают в воде комнатной температуры и пассивируют кипячением около 5 мин в мыльной воде (50 г хозяйственного мыла растворяют в литре воды). После этого в эмалированной, а лучше - в специальной керамической, посуде обрабатывают деталь в одном из растворов, приведенных в табл. 3.

Воронение придает хороший внешний вид стальным деталям. При этом деталь покрывается пленкой оксидов, предотвращающей коррозию металла и имеющей приятный тон - от синего до черного.

Перед воронением деталь тщательно шлифуют и полируют, затем ее обезжиривают, протирая тампоном, смоченным в бензине. Для обезжиривания можно использовать водный раствор стирального порошка. После этого деталь нагревают до температуры 250-300°С и протирают тампоном, пропитанным конопляным маслом. Для повышения антикоррозийных свойств остывшую деталь протирают техническим вазелином, затем насухо вытирают.

Существует и другой способ воронения: обезжиренную деталь погружают в расплавленную натриевую селитру (310-350°С). В течение 3-5 мин на поверхности погруженной детали образуется тонкая, но очень прочная пленка красивого синеватого оттенка.

Анодирование алюминия и алюминиевых сплавов обеспечивает образование устойчивой защитной пленки, которая может быть окрашена в любой цвет.

При анодировании постоянным током деталь сначала полируют до зеркального блеска (царапин и вмятин не должно быть), обезжиривают ацетоном и затем в течение 3-5 мин - раствором едкого натра (50 г/л). Температура раствора должна быть около 50 ° С .

После обезжиривания желательно провести химическое полирование. Для этого деталь необходимо поместить на 5-10 мин в состав из 75 объемных долей ортофосфорной кислоты и 25 серной кислоты. Температура состава должна быть 90-100°С.

Деталь после полирования промывают и опускают в ванну, заполненную 20%-ным раствором серной кислоты (температура электролита не более 20°С). Ванной может служить стеклянная, керамическая или эмалированная посуда. Подвеска для детали должна быть алюминиевой. Анод - деталь. Катод - свинцовая пластинка. Контакты токопроводов (алюминиевых) с анодом и катодом должны быть очень надежными (их лучше всего выполнять клепкой или пайкой). Напряжение на электродах поддерживают 10-15 В. Плотность анодного тока для алюминиевых деталей 0,15-0,20 А/дм2, для деталей из дюралюминия – 2-3 А/дм2. Необходимую плотность тока можно обеспечить изменением напряжения в указанных пределах и изменением расстояния между электродами. Время анодирования 25-50 мин.

Качество анодирования проверяют следующим образом. Химическим карандашом проводят черту по анодированной поверхности детали (в незаметном месте). Если черта не будет смываться проточной водой, анодирование выполнено хорошо. Деталь после проверки промывают и опускают в водный раствор анилинового красителя на 10-15 мин. Температура раствора 50-60°С. Если деталь опустить в 10%-ный раствор двухромовокислого калия (хромпика) на 10-12 мин при 90°С, то она окрасится в золотистый цвет.

Окончательный процесс - уплотнение (закрытие) пор пленки. Поры уплотняются после кипячения детали в воде в течение 15-20 мин.

Деталь после просушки можно покрыть бесцветным лаком или клеем БФ-2, БФ-4.

При анодировании переменным током все подготовительные и заключительные операции аналогичны описанным выше. Различие состоит в том, что анодируются сразу две детали (если деталь одна, то в качестве второго электрода используют алюминиевый лист или болванку). При переменном напряжении 10-12 В добиваются такой же плотности тока, как при анодировании постоянным током. Время анодирования 25-30 мин.

Оксидирование алюминия и алюминиевых сплавов обеспечивает защиту деталей от коррозии.

Детали очищают от загрязнений, тщательно обезжиривают в бензине или, если они сильно загрязнены, в кипящем растворе кальцинированной (безводной) соды, после чего промывают в теплой (50-60°С), а затем - в холодной воде до тех пор, пока вся поверхность не станет равномерно смачиваться.

Для оксидирования приготовляют раствор, содержащий 50 г кальцинированной соды, 15 г хромовокислого натрия и 1 г силиката натрия на один литр дистиллированной (в крайнем случае - кипяченой) воды. В подогретый до 80°С раствор деталь опускают на 10 мин. Затем ее тщательно промывают в проточной воде.

Можно предложить и другой способ оксидирования алюминия. Деталь крацуют (чистят поверхность кардощеткой), делая небольшие штрихи в разных направлениях, создавая определенный рисунок. Стружку и грязь удаляют чистой ветошью. Затем поверхность детали покрывают ровным слоем 10%-ного раствора едкого натра (температура раствора 90-100°С). После высыхания раствора на поверхности детали образуется красивая пленка с перламутровым отливом. Сверху пленку покрывают бесцветным лаком. Пленка получится более красивой, если перед нанесением раствора едкого натра деталь нагреть до 80-90°С.

Зачищенную, отполированную, обезжиренную (например, бензином) и декапированную (в течение 1 мин в 5%-ном растворе серной кислоты) стальную деталь погружают в горячий раствор (35 г/л) мажефа – фосфорнокислых солей марганца и железа. Температура раствора должна быть 97-99°С. При этом наблюдается бурный химический процесс с выделением большого количества водорода. Через час-полтора выделение водорода прекращается, деталь выдерживают в растворе еще 10-15 мин, после чего тщательно промывают горячей водой, сушат и смазывают маслом (вазелином).

Оксидирование стали (железа) является разновидностью антикоррозийного и декоративного покрытия. Среди таких способов, как фосфатирование, химическое никелирование, оксидирование, последний является наиболее простым, нетрудоемким, не требующим особых затрат.

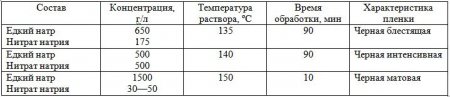

Зачищенную отполированную деталь декапируют (на 1 мин опускают в 5%-ный раствор серной кислоты), затем промывают в воде комнатной температуры и пассивируют кипячением около 5 мин в мыльной воде (50 г хозяйственного мыла растворяют в литре воды). После этого в эмалированной, а лучше - в специальной керамической, посуде обрабатывают деталь в одном из растворов, приведенных в табл. 3.

Таблица 3

Воронение придает хороший внешний вид стальным деталям. При этом деталь покрывается пленкой оксидов, предотвращающей коррозию металла и имеющей приятный тон - от синего до черного.

Перед воронением деталь тщательно шлифуют и полируют, затем ее обезжиривают, протирая тампоном, смоченным в бензине. Для обезжиривания можно использовать водный раствор стирального порошка. После этого деталь нагревают до температуры 250-300°С и протирают тампоном, пропитанным конопляным маслом. Для повышения антикоррозийных свойств остывшую деталь протирают техническим вазелином, затем насухо вытирают.

Существует и другой способ воронения: обезжиренную деталь погружают в расплавленную натриевую селитру (310-350°С). В течение 3-5 мин на поверхности погруженной детали образуется тонкая, но очень прочная пленка красивого синеватого оттенка.

Анодирование алюминия и алюминиевых сплавов обеспечивает образование устойчивой защитной пленки, которая может быть окрашена в любой цвет.

При анодировании постоянным током деталь сначала полируют до зеркального блеска (царапин и вмятин не должно быть), обезжиривают ацетоном и затем в течение 3-5 мин - раствором едкого натра (50 г/л). Температура раствора должна быть около 50 ° С .

После обезжиривания желательно провести химическое полирование. Для этого деталь необходимо поместить на 5-10 мин в состав из 75 объемных долей ортофосфорной кислоты и 25 серной кислоты. Температура состава должна быть 90-100°С.

Деталь после полирования промывают и опускают в ванну, заполненную 20%-ным раствором серной кислоты (температура электролита не более 20°С). Ванной может служить стеклянная, керамическая или эмалированная посуда. Подвеска для детали должна быть алюминиевой. Анод - деталь. Катод - свинцовая пластинка. Контакты токопроводов (алюминиевых) с анодом и катодом должны быть очень надежными (их лучше всего выполнять клепкой или пайкой). Напряжение на электродах поддерживают 10-15 В. Плотность анодного тока для алюминиевых деталей 0,15-0,20 А/дм2, для деталей из дюралюминия – 2-3 А/дм2. Необходимую плотность тока можно обеспечить изменением напряжения в указанных пределах и изменением расстояния между электродами. Время анодирования 25-50 мин.

Качество анодирования проверяют следующим образом. Химическим карандашом проводят черту по анодированной поверхности детали (в незаметном месте). Если черта не будет смываться проточной водой, анодирование выполнено хорошо. Деталь после проверки промывают и опускают в водный раствор анилинового красителя на 10-15 мин. Температура раствора 50-60°С. Если деталь опустить в 10%-ный раствор двухромовокислого калия (хромпика) на 10-12 мин при 90°С, то она окрасится в золотистый цвет.

Окончательный процесс - уплотнение (закрытие) пор пленки. Поры уплотняются после кипячения детали в воде в течение 15-20 мин.

Деталь после просушки можно покрыть бесцветным лаком или клеем БФ-2, БФ-4.

При анодировании переменным током все подготовительные и заключительные операции аналогичны описанным выше. Различие состоит в том, что анодируются сразу две детали (если деталь одна, то в качестве второго электрода используют алюминиевый лист или болванку). При переменном напряжении 10-12 В добиваются такой же плотности тока, как при анодировании постоянным током. Время анодирования 25-30 мин.

Оксидирование алюминия и алюминиевых сплавов обеспечивает защиту деталей от коррозии.

Детали очищают от загрязнений, тщательно обезжиривают в бензине или, если они сильно загрязнены, в кипящем растворе кальцинированной (безводной) соды, после чего промывают в теплой (50-60°С), а затем - в холодной воде до тех пор, пока вся поверхность не станет равномерно смачиваться.

Для оксидирования приготовляют раствор, содержащий 50 г кальцинированной соды, 15 г хромовокислого натрия и 1 г силиката натрия на один литр дистиллированной (в крайнем случае - кипяченой) воды. В подогретый до 80°С раствор деталь опускают на 10 мин. Затем ее тщательно промывают в проточной воде.

Можно предложить и другой способ оксидирования алюминия. Деталь крацуют (чистят поверхность кардощеткой), делая небольшие штрихи в разных направлениях, создавая определенный рисунок. Стружку и грязь удаляют чистой ветошью. Затем поверхность детали покрывают ровным слоем 10%-ного раствора едкого натра (температура раствора 90-100°С). После высыхания раствора на поверхности детали образуется красивая пленка с перламутровым отливом. Сверху пленку покрывают бесцветным лаком. Пленка получится более красивой, если перед нанесением раствора едкого натра деталь нагреть до 80-90°С.

Уважаемый посетитель, Вы прочитали статью "Работа с металлами", которая опубликована в категории "Материалы". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Наш сайт рекомендует:

1 марта 2012 | Просмотров: 35161 |